天瑞集团“提质创优、降本增效”主题征文比赛二等奖

最近华为创始人任正非的一篇文章引起大家热议:未来三年华为要把活下来作为最主要纲领,把寒气传递给每一个人。而实际生活中,我们每个人也切实感受到了这股“寒气”,再加上疫情对市场的冲击,全国各个领域,各个行业都吹响了降本增效,提质创优的号角。天瑞集团旗下天瑞水泥制造产业作为河南省最大的水泥企业,勇立潮头,责无旁贷地扛起了节能降耗的大旗。

天瑞新登水泥公司积极响应集团公司的低成本战略,将降本增效,提质创优贯穿到日常管理当中,传递到每一个岗位。我们原料分厂生料粉磨系统作为水泥生产的第一道主要工序,首当其冲当上了领跑者。如何保证生料粉磨系统能够高效平稳的运行,同时提高台时、降低其工序电耗,成为我们分厂每个人共同努力的目标。原料分厂迅速成立了以厂长魏红心为首的节能降耗攻关小组,在降本增效上立足岗位,以关键指标的控制为主线,以生产组织的安全稳定为基础,以挖潜增效、提高每一吨台时、节约每一度电为责任,用实际行动唱响了一曲降本增效之歌。

“尽量控制入磨物料粒度,增加物料的易磨性,对立磨台时的提高应该会有立竿见影的效果!”副厂长石英标直击关键,从源头抓起。分厂秉承着“以破代磨”的工作理念,制定方案调整石灰石矿山破碎机篦板间隙,更换50mm篦板及保险门,使出料粒度Φ50mm通过率控制在95%以上,最大粒度不大于80mm;生料工段长郭团结利用库满错峰时间将砂岩破碎机间隙调至50mm,控制砂岩粒度Φ50mm通过率在95%以上,最大粒度不大于75mm,并定期测量锤头磨损情况,根据磨损量及时调整破碎机间隙或更换锤头。通过以上两项措施的实施,有效降低了磨内料层厚度、磨机振动,减少了磨机粉磨负荷,从而降低磨机电流,达到节能降耗的效果。

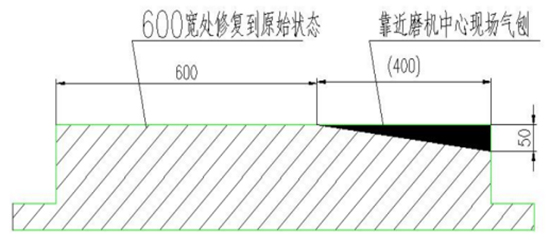

高效的设备运行离不开稳定的工艺条件,机修工段长张清瑞通过多次对磨内物料取样检测发现ATOX-50磨盘成品量(≤80μm)只有24.52%,判断磨机研磨效率低,只能通过缩小有效研磨区宽度,增加磨机的研磨能力和研磨效率。利用停机时,将磨机外侧衬板堆焊到原始高度,再在磨盘内侧靠近磨机中心现场气刨,经过多次摸索尝试,最终在磨盘内侧靠近磨机中心气刨宽 400mm,内圈高度50mm(见图一),气刨成锥面,磨内物料取样检测,成品量(≤80μm)达到35.68%,成品量提高了11.16%。

图一

分厂又对入磨下料溜子进行延长,将以前的下料溜子延伸至磨盘中间位置;在磨盘中心架上加装中心锥(见图二),使入磨下料溜子物料进入中心锥,在磨盘中间位置,中心锥下部加装分料板,将选粉机的3根下料管下料口封堵,在下料管靠磨辊中心位置加装3根回灰管,将选粉机回粉料引至中心锥的外侧,使物料受磨盘旋转离心力的作用下更均匀的分布在磨盘表面,让物料充分均匀的与磨辊进行研磨,从而增强研磨效率。

图二

分厂还对喷口环盖板切除14块,增大喷口环通风面积,喷口环风速得到明显降低,从而使磨内循环物料减少,提高选粉效率,提升细度合格率。结合目前我公司使用的原材料等实际情况,根据入磨物料级配,将原有挡料圈高度185mm降低到165mm,调整后料层厚度由原来的90mm降低至70mm,主电机平均电流由原来199A降低至185A,磨机振动值由原有的1.4mm/s稳定到1.04mm/s。生料粉磨系统在分厂领导的正确指导下,技能改造取得了显著的效果,立磨台时由原来的430t/h提高到470t/h, 生料工序电耗由原来的15.56kwh/t下降至14.54kwh/t。

通过持续改造,我们也明白了现场的每一道工序、每一个环节都是有潜力可挖的,涓涓细流可以汇成滔滔江海,片片绿叶能够造就莽莽森林,飞速发展的天瑞集团,背后是一位位奋斗者的辛勤付出,一次次勇敢的探索与创新。降本增效,提质创优是一条在挑战中不断奋进的道路,也是一条在创新中不断超越的道路,更是一条蝶变跃升、跨越发展必须经历的涅槃之路。只要公司上下一条心,齐心尽力,就一定能打赢这场生存争夺战,续写天瑞集团高质量发展新辉煌。

降本增效,提质创优,我们一直在路上!

(原料分厂 许培培)

上一篇:暖心举动,解决员工的“头”等大事

下一篇:降本增效,我们一直在行动